Recentemente ho dovuto affrontare un problema abbastanza diffuso tra i biker, soprattutto quelli che praticano mountain bike e sono più esposti al rischio di caduta, la rottura delle alette che assicurano il dispositivo GPS al supporto.

Il problema è pù frequente per i modelli di attacco più rigidi, come quello in foto, che in caso di urto non consentono flessioni e movimenti elastici, arrivando quasi sempre a rottura.

Ad aggravare la situazione, l’attacco così posizionato espone la parte posteriore del dispositivo alla classica ginocchiata accidentale, altra frequentissima causa di rottura dell’attacco.

Le alette, peraltro, sono particolarmente sollecitate, ed anche recuperando il pezzo rotto, ogni tentativo di incollaggio, anche con le colle più tenaci, è destinato a fallire miseramente.

Il problema non è da poco, senza poterlo assicurare alla bici, un dispositivo di un certo valore e di indubbia utilità nelle escursioni, diventa inutilizzabile, per questo mi sono prontamente attivato nel cercare possibili soluzioni in rete, e, piuttosto che sostituire la parte inferiore del guscio, l’ipotesi di applicare una sorta di protesi sulla parte danneggiata ha catturato subito la mia attenzione.

Approfondendo la questione, però, in rete ho potuto riscontrare l’esistenza di diverse proposte, con notevoli variazioni di prezzo, ma andando a leggere le recensioni dei clienti, i frequenti casi di rottura al primo utilizzo hanno fatto crescere in me il dubbio.

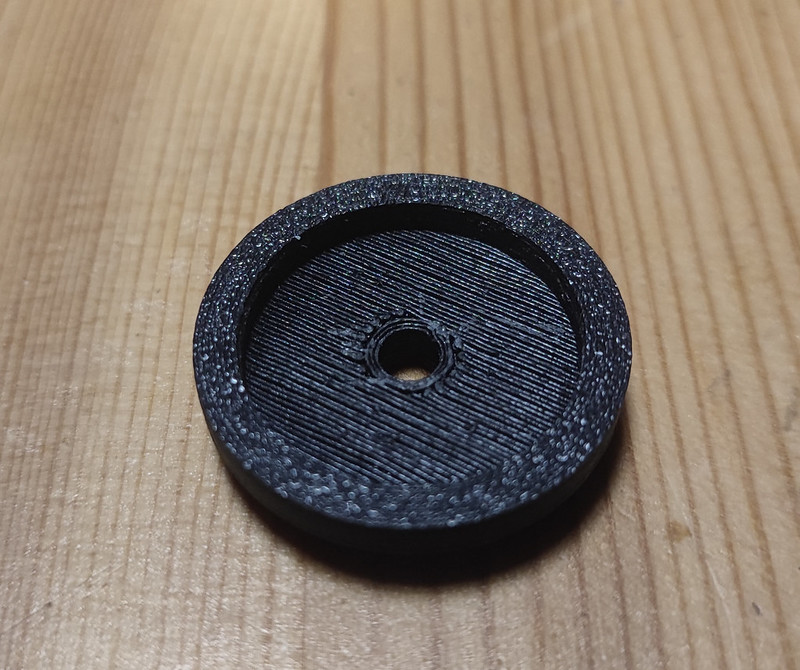

Dopo un bel po’ di studio mi sono imbattuto in un prodotto che ha catturato la mia attenzione, perché realizzato con un materiale composito che mi ha ispirato fiducia.

Contattando il venditore per uteriori dettagli, ho scoperto poi che si trattava di uno studente di ingegneria informatica con la passione per la bici, che realizzava lui stesso il componente tramite processo di stampa 3D, impiegando come materia prima un materiale plastico composto all’80% di PETG (un polimero elastico e resistente, simile a quello di cui sono fatte le bottiglie ) e al 20% di fibre di carbonio sottilissime, che nel processo di stampa si orientano in modo da conferire maggiore rigidità al pezzo.

Ebbene, l’ho acquistato e montato e vi posso assicurare che si tratta di un materiale praticamente indistruttibile, decisamente più solido del componente originale.

La parte posteriore è sagomata per calzare perfettamente sul dispositivo, con un forellino centrale predisposto per consentire il passaggio dei segnali audio.

Per il montaggio, ho incartato il dispositivo, per evitare che si sporcasse di colla, e scartavetrato la parte destinata all’incollaggio.

Ho impiegato una colla epossidica bicomponente, specifica per materiale plastico.

e dopo aver disteso la colla su entrambe le parti

ho effettuato l’accoppiamento, bel lavoro no?

Per un lavoro a regola d’arte, vi consiglio di prestare particolare attenzione a non ostruire di colla il forellino dell’audio.

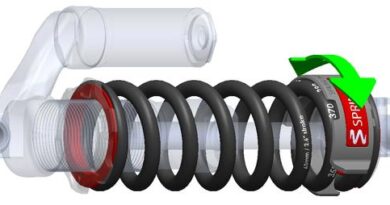

Visto che c’ero, per scongiuare problemi futuri, ho cambiato anche il tipo di attacco, preferendone uno con appendice, ritenendolo più flessibile e maggiormente in grado di attutire i colpi, oltre al fatto che avanzando il posizionamento del dispositivo sull’attacco manubrio, lo mette al riparo dai colpi accidentali.

Il giovane ingegnere informatico siciliano, peraltro, mi ha informato che, puntando a sfidare l’eternità, da un mesetto sta studiando un altro materiale ancora più resistente, composto da 80% NYLON e 20% fibre di carbonio.

In attesa di aggiornamenti sul nuovo prodotto, sono davvero lieto di indirizzare chi avesse lo stesso problema su quello attualmente in commercio.